精密加工学研究室

Precision Machining Laboratory

研究概要

ギガレンジ加工技術

加工技術

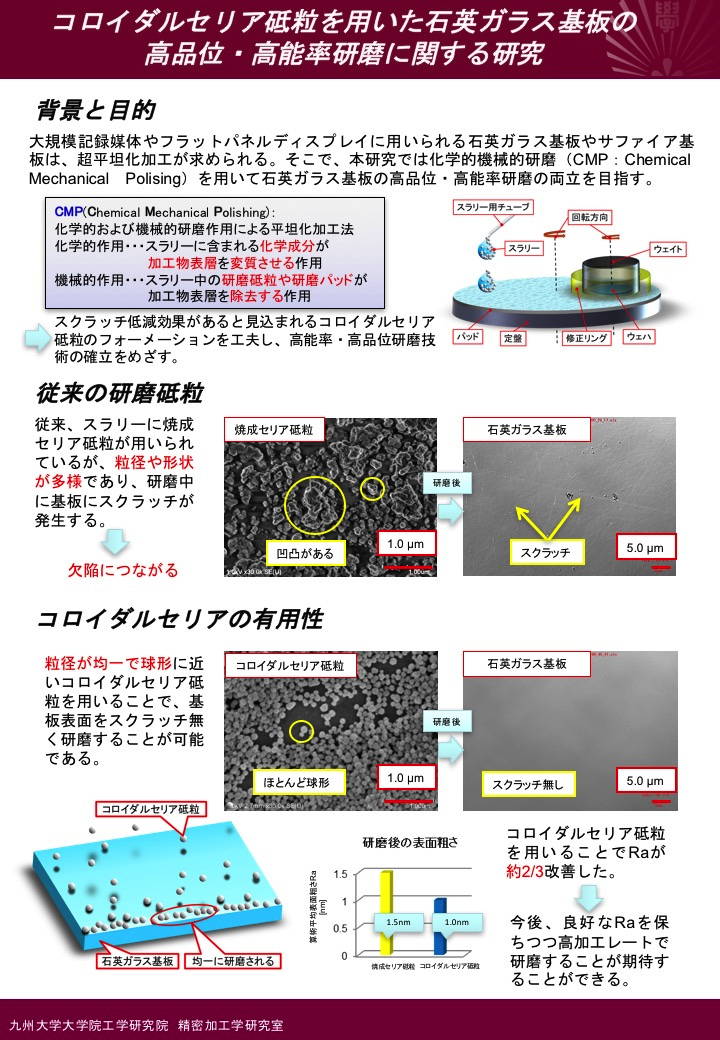

超精密CMP

近年の電子デバイスでは高速化・高能率化が進み,集積回路の素子や配線は微細化・高集積化が進んでいる.

電子デバイスの発展を支える製造プロセスのひとつに超精密CMPが挙げられる.

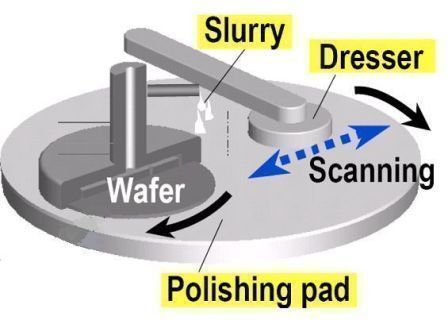

CMPとはChemical Mechanical Polishingの略で化学的機械研磨を意味し,ウエハの高平滑化,高平坦化を目的とした加工である.

CMPの材料除去は化学的な作用と機械的な作用の複合作用により進行する.

加工実験や超精密測定を行いCMPの加工特性,加工原理を解明し,超精密CMPの高能率・高品位化を目指す.

CMPの模式図

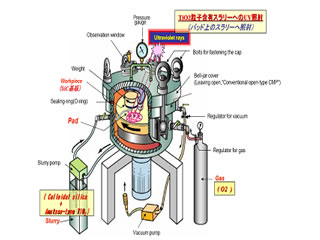

加工環境制御ベルジャー型CMP

研究開発した“ 加工環境コントロール型CMP 装置” は,加工部の雰囲気をコントロールしたベルジャー( チャンバー) 中でCMP を行うことができる.この装置を適用して基本的加工特性を把握したところ,①加工レートは,高圧(100 ~ 900kPa)酸素雰囲気で通常のCMP の1.5 ~ 3 倍に増大し,加工対象によってその上昇率は異なる,② 高圧の不活性ガス(N2やAr ガス)雰囲気では加工レートの上昇は少なく,加工対象がCu の場合は,むしろ加工レートは減少する.③ 真空(- 100kPa)にすると,上昇率は低いが加工レートは上昇するなどを明らかにしている.さらに,光触媒反応/電解作用などを付加した革新的装置の開発を行い,サファイア,SiC やGaN などの難加工材料の高効率に高品位加工を目指している.

光触媒作用/電気化学的作用を援用した加工

環境コントロール型CMP 装置の構造模式図

高速ホブ切り加工・仕上げホブ切り

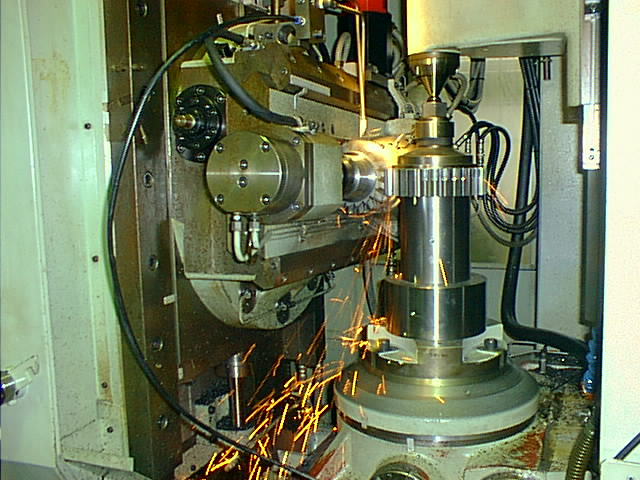

六方晶窒化ほう素(cubic boron nitride)を切れ刃とするホブにより,浸炭焼入れなどの熱処理後の硬い歯面を持つ歯車を高速度で切削仕上げする新しいホブ切り法を開発する.cBN材は硬さと靱性を追求した新しい素材が開発されつつあり,中にはホブ切れ刃としての性能(耐摩耗性,耐チッピング性など)を持つものもあると思われる.基礎切削試験から新cBN材を選択しホブを製作すること,ホブ切り試験によりホブ切り仕上げ後の摩耗,歯面損傷などを調べ,高硬度歯車の高速切削仕上げの可能性を明らかにすることなどを行う.

削速度900m/minで

cBN切れ刃を持つホブによる仕上げ切削中の写真

MEMS応用ナノマシニング

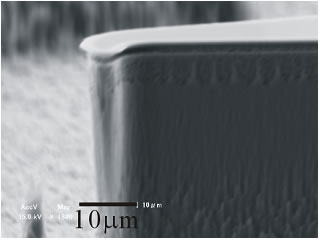

微小機械要素の一つである微小歯車の歯面精度測定を目的とし,歯面に到達可能な探針の試作およびその評価を行っている.微小歯車はピッチ円直径が2mm以下,モジュール0.5以下を測定対象にする.歯面に到達可能な微小先端を有する探針形状を精度良く製作するため,ナノマシニング手法の一つであるフォトリソグラフィ技術(電子線描画・エッチング加工)を利用する.深掘りが可能なDRIEを利用し,500μmのシリコンを貫通することに成功した.さらに,シリコンエッチングマスクとしてCr膜およびSiO2膜を利用することで,異方性を高めるための条件を絞り込み,先端半径4μmの探針をハイアスペクト比で作成することに成功している.

先端半径4μmの探針のSEM写真